PEEKは、その優れた機械的強度、耐熱性、耐薬品性から、航空宇宙、医療、半導体製造装置など、多岐にわたる分野で利用されるスーパーエンジニアリングプラスチックです。しかし、PEEKの特性を最大限に活かすには、温度による挙動を深く理解し、適切なグレードを選定する必要があります。

特に、PEEK切削部品を設計・製造する際には、ガラス転移点(Tg)と連続使用温度という2つの重要な指標を理解することが不可欠です。このコラムでは、これらの指標がPEEKの機械的強度にどのように影響し、どのように選定・対処すべきかを解説します。

- ガラス転移点(Tg):なぜ重要なのか?

ガラス転移点(Tg)とは、プラスチックが硬く脆い「ガラス状態」から、柔らかく粘りのある「ゴム状態」へと変化する温度です。PEEKのグレード選定や加工を考える上で、Tgを理解することは非常に重要です。PEEKのTgは150℃ですので、この温度を超えると、PEEK樹脂の分子が動きやすくなり、剛性や強度が低下し始めます。ただし、PEEKは結晶性樹脂に分類されます。非晶性樹脂とは異なり、Tgを超えても結晶部分が構造を維持するため、強度が急激にゼロになることはありません。しかし、非晶部分の強度は低下するため、Tg以上の温度でPEEKを使用する場合は、物性変化を考慮した設計が必要と言われています。なおPEEKを製造するメーカーでは多くのグレードが用意されており、150℃さらに高いTgを持つものもあります。たとえば、PEKは160℃、PEKEKKは165℃と、より高温での使用が想定されています。

また、融点(Tm)も重要な指標です。PEEKの融点は341℃で、この温度を超えると結晶構造が崩壊し、機械的特性は一気に失われます。TgとTmの両方を考慮することで、PEEKの温度変化による挙動を予測することが可能となります。

- 連続使用温度:長期・短期使用の判断基準

連続使用温度は、部品がその性能を維持しながら安全に長期間または短期間使用できる温度の目安です。Tgとは異なり、材料の劣化や寿命に関わる指標となります。PEEKの長期使用温度は260℃ですが、これが意味するところは、この温度で2万時間(約2年3ヶ月)使用した場合に、初期の機械的特性が半分に低下するとされる温度、という事になります。

一方、短期使用温度は300℃です。これは数分〜数時間といった短時間のみ高温に晒される場合に、形状や特性に恒久的なダメージを受けないとされる温度です。なお、これらの温度はあくまで目安であり、実際の使用環境(負荷、時間、酸素濃度、薬品など)によって大きく変動します。特にPEEK切削品の場合、長期にわたる応力負荷を考慮する必要があります。

- PEEK選定時の注意点と対処方法

PEEKの優れた特性を最大限に引き出すためには、以下の点を考慮して、材料選定と設計を行うことが必要です。- 強化繊維・フィラーによる強度アップさせたグレードを選定する純粋なPEEKでは性能が不足する場合、ガラス繊維や炭素繊維を添加することで、大幅な特性向上を図ることを目的にしたグレードです。GF(グラスファイバー)、CF(炭素繊維)などの呼び名が一般的です。

強化繊維の添加は、PEEK切削後の寸法安定性にも大きく貢献します。プラスチックは金属に比べて熱膨張係数が大きいですが、繊維の添加により、アルミニウムに近い値にまで低減が可能です。

なおメーカーからは様々なグレードのPEEKが販売されていますが、それが日本国内で流通しているのか、流通していても入手ができるのか、価格はどうかなど総合的な観点で選択することが求められます。

- 加工プロセスにおける注意点切削加工によるPEEK部品を設計・製造する際は、切削についての知識に加えてどのような処理方法があるかも把握しておく必要があります。なぜならそれらは、最終的な部品の性能に大きく影響するからです。

たとえばアニール処理とは、切削前にアニール処理(熱処理)を施すことで、残留応力を緩和し、寸法安定性や機械特性を向上させる処理のことです。特に精密な寸法公差が求められる部品や、反りやすい形状の加工には必須の工程です。

また特に直径が大きく、繊維強化されたPEEKを加工する際は、急激な温度変化によるクラックを防ぐために、加工前に予熱することが推奨されることもあります。

- 低温環境への配慮PEEKは-40℃まで使用が可能な材料ですが、-100℃を下回ると極めて脆くなるという特性があります。極低温環境での使用を検討する場合は、PTFEなど他の耐低温性に優れた素材を検討する必要があります。

- 強化繊維・フィラーによる強度アップさせたグレードを選定する純粋なPEEKでは性能が不足する場合、ガラス繊維や炭素繊維を添加することで、大幅な特性向上を図ることを目的にしたグレードです。GF(グラスファイバー)、CF(炭素繊維)などの呼び名が一般的です。

PEEKは、その高い耐熱性と機械的強度から幅広い用途で活躍する素材です。特にPEEK切削部品を製造する際には、ガラス転移点と連続使用温度を正しく理解し、用途に応じたグレード選定と加工への理解が不可欠です。メーカーから提示されているデータシートの数値はあくまで目安となり、実際の使用環境や応力を十分に評価・考慮することが、PEEK部品の信頼性と性能を確保する鍵となります。

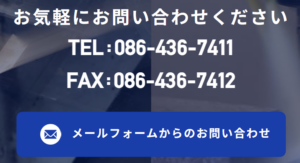

もし、PEEKのグレード選定や加工でお悩みでしたら、プラスチック切削加工.comを運営するケイプラビジョンまでお気軽にご相談ください。